从PE(聚乙烯)到PET(聚对苯二甲酸乙二醇酯),薄膜分切机在适配不同材质时,需从机械结构、工艺参数、刀具设计、张力控制等关键环节进行系统性调整。以下为具体适配策略:

一、核心适配原则

薄膜材质的弹性模量、热收缩率、表面特性差异决定了分切机的调整方向。例如:

• PE:弹性模量低(0.1-0.3GPa),易拉伸,需低张力、钝刀分切;

• PET:弹性模量高(3-5GPa),尺寸稳定性好,需高张力、锋利刀片。

二、机械结构调整

1. 刀具系统

• 刀片材质:PE用碳钢刀片(成本低),PET用硬质合金刀片(耐磨性好)。

• 刀片角度:PE用15°-20°浅角,减少切割阻力;PET用25°-30°锐角,确保切面光滑。

• 刀距调节:根据薄膜厚度动态调整,PET分切需更小刀距(如0.1-0.3mm)。

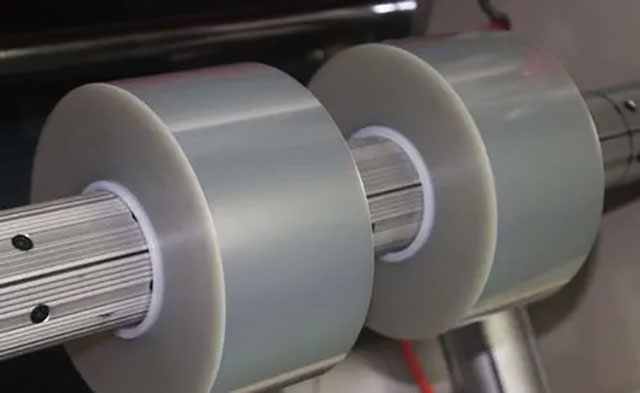

2. 分切辊设计

• 辊面粗糙度:PE用Ra0.8-1.6μm(防打滑),PET用Ra0.4-0.8μm(防划伤)。

• 辊筒材质:PE用铝合金(轻量化),PET用钢制(高刚性)。

三、工艺参数优化

| 参数 | PE适配 | PET适配 |

| 张力控制 | 5-15N/m(低张力防变形) | 20-50N/m(高张力防褶皱) |

| 分切速度 | 100-200m/min(低速防断膜) | 300-500m/min(高速保精度) |

| 温度控制 | 无需加热(室温分切) | 辊筒加热至40-60℃(降低脆性) |

四、张力控制策略

1. 张力传感器:实时监测薄膜张力,PET需动态补偿热收缩引起的张力波动。

2. 收卷方式:

• PE:中心卷取(张力波动容忍度高);

• PET:表面卷取(需高精度张力闭环控制)。

五、案例分析

• 某食品包装厂:从PE转向PET时,将分切速度从180m/min提升至400m/min,同时将张力从12N/m增至35N/m,刀片角度从18°调至28°,分切不良率从8%降至0.5%。

• 某电子膜厂:针对PET薄膜,引入红外加热辊筒,将热收缩率从1.2%降至0.3%,分切边毛刺减少70%。

六、注意事项

1. 过渡材料测试:正式切换前,需用100-200米试机,记录最佳参数组合。

2. 刀具寿命管理:PET分切后刀片需定期研磨(建议每5000米),PE分切刀片可延长至10000米。

3. 环境控制:PET分切车间湿度需≤50%(防静电),PE分切湿度可放宽至60%。

七、技术升级建议

• 智能分切系统:集成AI视觉检测,自动识别材质并调整参数;

• 模块化刀具库:根据材质自动切换刀片类型,减少人工干预。

通过上述适配策略,薄膜分切机可实现从PE到PET的无缝切换,分切效率提升30%-50%,次品率降低至1%以下。