烫金箔分切机是印刷包装、装饰材料等行业中的核心设备,其性能直接影响烫金箔的分切精度、成品质量及生产效率。智能纠偏与恒张力控制技术的结合,是烫金箔分切机实现高效、稳定运行的关键技术突破,以下从技术原理、应用价值及未来趋势展开分析。

一、智能纠偏技术:精准定位,杜绝浪费

1. 纠偏原理

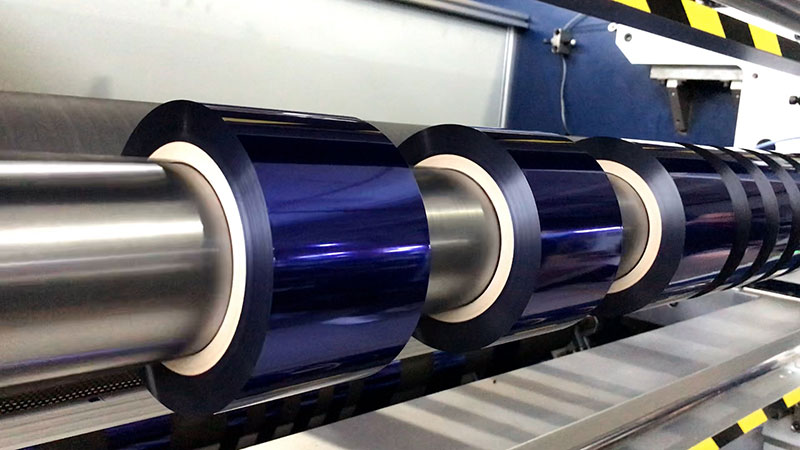

烫金箔在分切过程中易因材料变形、张力波动或机械振动导致跑偏。智能纠偏系统通过光电传感器或激光传感器实时监测材料边缘位置,将偏差信号反馈至PLC(可编程逻辑控制器),驱动伺服电机或气缸调整放卷/收卷轴的横向位置,确保材料始终沿中心线运行。

2. 核心优势

• 高精度:纠偏精度可达±0.1mm,显著降低材料浪费。

• 自适应:可应对不同材质(如PET、OPP)的厚度、硬度差异。

• 自动化:减少人工干预,提升生产连续性。

3. 典型应用场景

• 高精度烫金箔分切:确保图案边缘无锯齿、无毛边。

• 多规格切换:快速适应不同宽度需求,减少停机时间。

二、恒张力控制技术:稳定张力,保障品质

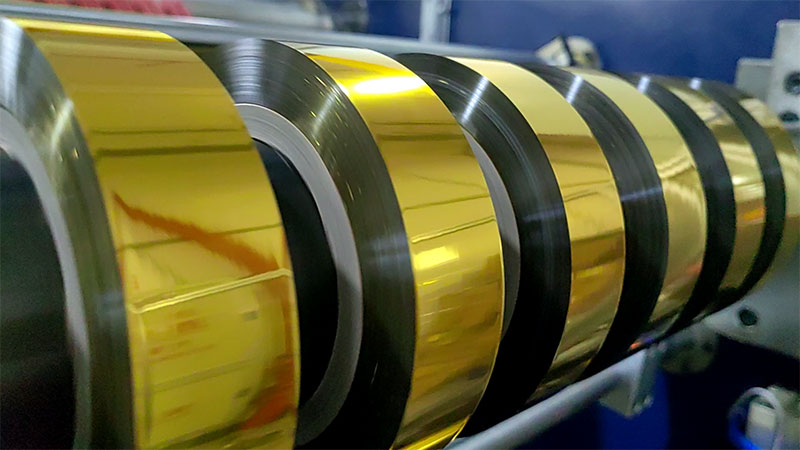

1. 张力波动的影响

烫金箔在放卷、牵引、收卷过程中,张力波动会导致材料拉伸、褶皱或断裂,直接影响分切质量。恒张力控制通过闭环反馈系统,动态调节张力大小,确保材料始终处于最佳张力状态。

2. 控制策略

• PID控制:根据张力传感器反馈值,实时调整磁粉制动器、张力控制器或伺服电机的输出力矩。

• 浮动辊缓冲:在放卷或收卷轴前设置浮动辊,吸收张力波动,提高系统稳定性。

• 多段张力控制:针对不同工段(如放卷、牵引、收卷)设置独立张力参数,优化工艺。

3. 技术亮点

• 高响应速度:张力调节响应时间<50ms,适应高速分切(>300m/min)。

• 节能降耗:减少材料浪费,降低废品率至1%以下。

• 兼容性:支持不同材质、厚度的烫金箔(如0.012mm-0.05mm)。

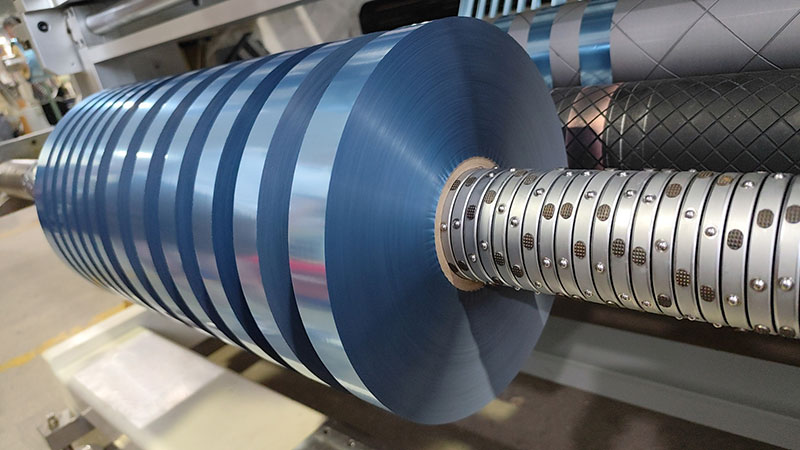

三、智能纠偏+恒张力控制的协同效应

1. 提升分切精度

• 纠偏系统确保材料中心线稳定,张力控制防止材料变形,两者结合可将分切宽度误差控制在±0.05mm以内。

• 适用于高精度电子标签、高端包装材料等对边缘质量要求苛刻的领域。

2. 增强设备稳定性

• 减少因张力波动或跑偏导致的停机,设备综合效率(OEE)提升20%以上。

• 延长设备寿命,降低维护成本。

3. 推动智能化升级

• 与MES(制造执行系统)集成,实现生产数据实时监控与追溯。

• 支持远程诊断与参数优化,提升生产柔性。

四、技术发展趋势

1. 智能化升级

• 引入AI视觉识别技术,自动识别材料缺陷(如划痕、褶皱)并调整纠偏参数。

• 基于大数据分析,预测张力波动趋势,提前优化控制策略。

2. 高速化与柔性化

• 开发适应更高速度(>500m/min)的纠偏与张力控制系统。

• 支持多品种、小批量生产,快速切换工艺参数。

3. 绿色制造

• 优化能耗算法,降低设备运行功耗。

• 采用环保材料,减少生产过程中的废弃物。

五、结论

智能纠偏与恒张力控制技术的融合,是烫金箔分切机从“功能型”向“智能型”升级的核心驱动力。通过精准定位与稳定张力控制,不仅提升了分切精度与生产效率,更推动了行业向自动化、智能化、绿色化方向发展。未来,随着AI、物联网等技术的深度融合,烫金箔分切机将进一步释放技术潜力,为高端包装、电子制造等领域提供更优质的产品与服务。