提升薄膜分切机的生产效率需要结合一键式自动化操作和高速分切技术,同时优化设备性能和工艺流程。以下是关键优化方向及具体措施:

1. 一键式操作:减少人工干预,提高生产连续性

• 自动参数预设

◦ 存储不同薄膜(PE、PET、BOPP等)的分切参数(张力、速度、刀距),换料时一键调用,减少调试时间。

◦ 支持条码/RFID扫描自动匹配工艺方案(适合多品种生产)。

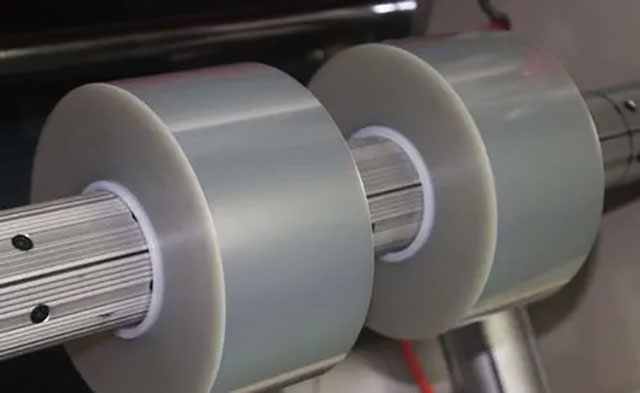

• 快速换卷系统

◦ 自动夹紧、对中、接膜,减少停机时间(传统换卷需10~15分钟,自动化后可缩短至2~3分钟)。

◦ 搭配预装轴设计,实现“离线备料”,进一步缩短换卷间隔。

• 智能检测与纠偏

◦ 光电/CCD传感器实时监测薄膜边缘,自动纠偏(精度±0.1mm),避免分切跑偏导致的废料。

◦ 自动报警并暂停生产(如检测到气泡、划痕等缺陷)。

2. 高速分切:提升设备运行效率

• 高刚性结构设计

◦ 采用伺服电机直驱刀轴,分切速度可达600~1200m/min(传统设备通常300~500m/min)。

◦ 加强型机架和空气轴承支撑,减少高速振动对分切精度的影响。

• 动态张力控制

◦ 闭环张力系统(磁粉制动器+张力传感器),确保高速分切时薄膜不拉伸、不起皱(尤其对超薄膜至关重要)。

◦ 分段张力调节:放卷、牵引、收卷区域独立控制。

• 高效刀具系统

◦ 金刚石涂层圆刀或气动刀片,寿命延长3倍以上,减少换刀频率。

◦ 自动磨刀装置(选配),保持刀刃锋利度。

3. 生产流程优化

• 联机自动化

◦ 与上游挤出机/涂布机、下游包装机联动,形成连续生产线,减少中间搬运。

◦ 对接MES系统,实时监控产量、故障、能耗等数据。

• 分切策略优化

• 多刀同步分切:单次分切多条(如1.5m宽膜分切为10×150mm),提升单位时间产出。

• 可变宽度分切(需伺服刀架):同一卷膜按订单需求切换不同宽度,减少换单停机。

4. 维护与培训

• 预防性维护

◦ 定期润滑导轨、检查皮带张力,避免高速运行下的机械磨损。

◦ 使用振动监测系统预测轴承故障。

• 操作员培训

◦ 重点培训紧急停止、参数微调及异常处理(如薄膜断裂快速恢复)。

5. 适用场景与效益对比

| 场景 | 传统分切机 | 一键式高速分切机 |

| 换卷时间 | 10~15分钟 | 2~3分钟(自动化换卷) |

| 分切速度 | 300~500m/min | 600~1200m/min |

| 每日产量(8小时) | 约5吨 | 约8~12吨(提升60%~140%) |

| 操作人员需求 | 2人 | 1人(兼顾多台设备) |

总结

通过一键式操作+高速分切技术,薄膜分切机可实现:

1. 效率提升:速度翻倍,换单时间减少80%;

2. 成本降低:人工和废料率双降;

3. 柔性生产:快速响应小批量、多规格订单。

选型建议:优先选择具备伺服驱动、自动张力控制和物联网接口的机型,以适应未来智能化升级需求。