要实现烫金箔分切机从卷材到成品的一键式高效分条,需融合智能控制、高精度分切技术和自动化流程优化。以下是分步解决方案:

1. 一键式操作的核心模块

(1)全自动参数匹配

• 材质识别系统:

通过红外传感器或激光测厚仪自动检测烫金箔的材质(PET、OPP、镭射膜等)、厚度(12μm~50μm)和金属层特性,调取预存的张力、温度、速度参数。

示例:镭射箔需降低分切速度(150m/min)以避免涂层脱落,而普通PET箔可提速至300m/min。*

• 条码/RFID联动:

卷材标签包含分切要求(宽度、长度、卷径),扫码后设备自动配置刀距、收卷张力等。

(2)智能分切执行

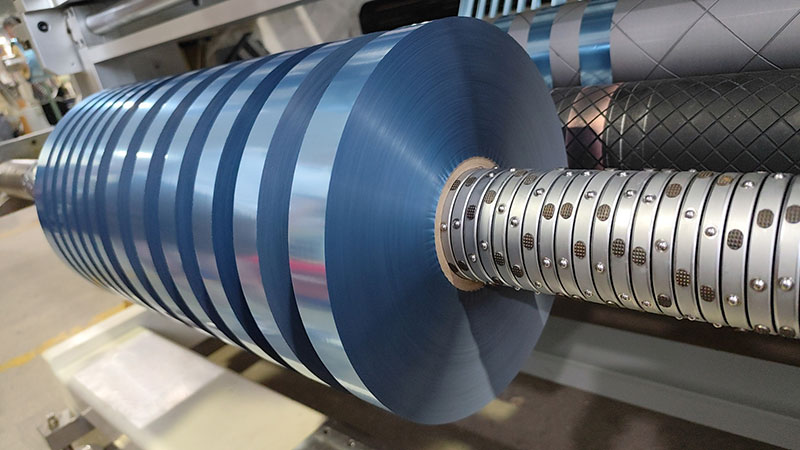

• 伺服刀架集群:

多组独立伺服刀架(精度±0.02mm)按指令同步调整宽度,支持动态变规格分切(如一卷同时分20mm/50mm两种宽度)。

优势:避免传统机械调刀需停机手动校准的耗时问题。*

• 恒张力闭环控制:

磁粉制动器+张力传感器实时调节放卷/收卷张力(通常设定5~15N),防止烫金箔拉伸变形或起皱。

2. 高速高精度分切关键技术

(1)特种刀具系统

• 低温分切刀:

镀钛合金圆刀配合冷却气雾装置,避免高速分切(≥400m/min)时摩擦发热导致烫金层粘连。

对比:普通钢刀在200m/min以上易产生毛边。*

- 激光在线监测:

实时检测分切边缘质量,发现毛刺或飞金立即反馈调整刀压。

(2)自适应纠偏

• CCD视觉纠偏:

对烫金图案(如定位光标)进行跟踪,纠偏精度±0.1mm,确保分切不破坏图案完整性。

应用场景:包装行业烫金logo的分条。*

3. 自动化生产流整合

(1)无人化物料流转

• 自动换卷机械手:

满卷后自动卸料并装载新卷轴,衔接时间≤1分钟(传统需5~8分钟)。

• AGV联动:

与AGV小车对接,实现原料入库→分切→成品出库全自动输送。

(2)智能品控与追溯

• 缺陷检测系统:

高速摄像头检测分切后烫金箔的划痕、气泡,自动标记缺陷段并剔除。

• 区块链溯源:

每卷成品生成唯一ID,记录分切参数、操作员、质检数据,供客户扫码查询。

4. 效率提升数据对比

| 环节 | 传统分切机 | 一键式高效分切机 | 提升效果 |

| 换卷时间 | 5~8分钟(手动) | ≤1分钟(机械手自动换卷) | 效率提升80%+ |

| 分切速度 | 100~200m/min(人工监控) | 300~500m/min(自动优化) | 产能翻倍 |

| 成品合格率 | 90%~95% | ≥99%(AI实时质检) | 废料减少50% |

| 操作人力 | 2人/台 | 1人监控多台 | 人力成本降低60% |

5. 实施要点

• 选型建议:选择配备伺服电机+CCD纠偏+物联网接口的机型,如欧米特、阪东机械的高端型号。

• 维护重点:每日清洁光学传感器,每周润滑刀轴,定期校准张力系统。

• 风险防控:设置应急模块,在断箔或超温时自动停机并报警。

总结

烫金箔分切机通过一键式智能控制+高速精密分切+全流程自动化,可实现:

• 生产周期缩短30%~50%,尤其适合短版快反订单;

• 材料损耗率降至1%以下,显著降低金箔成本;

• 从卷材到成品无缝衔接,迈向“黑灯工厂”标准。

(注:具体参数需根据烫金箔类型和设备型号调整,建议先进行小批量试产验证。)