薄膜分切机作为现代工业生产中的关键设备,其高效、精准的分切能力直接影响产品质量和生产效率。以下是解锁其强大功能的核心要点,助您实现高速分切与品质保障:

一、高速分切的关键技术

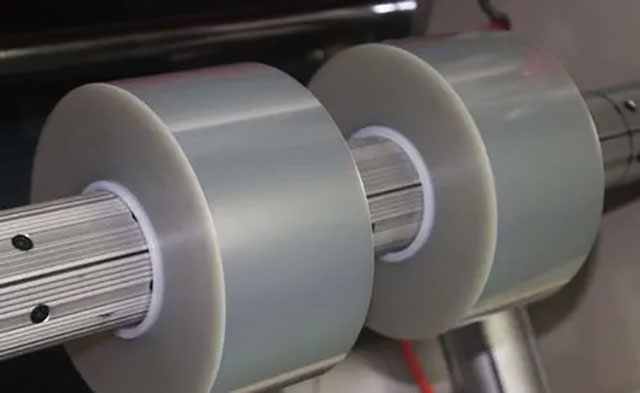

1. 高精度张力控制

◦ 采用闭环张力控制系统(如磁粉制动器/伺服驱动),确保薄膜在高速分切时张力恒定,避免起皱或拉伸变形。

◦ 动态补偿技术:实时调整放卷/收卷张力,适应不同材料(PE、PET、BOPP等)的弹性差异。

2. 智能刀架系统

◦ 配备气动/液压圆刀或金刚石刀具,支持自动调刀和在线磨刀功能,减少停机时间。

◦ 刀距精度达±0.1mm,适应超薄薄膜(如6μm)分切无毛边。

3. 伺服驱动系统

◦ 多轴伺服同步控制,分切速度可达800m/min(视材料而定),加速/减速过程平稳无冲击。

二、品质无忧的保障措施

1. 在线缺陷检测

◦ 集成CCD视觉系统或激光扫描仪,实时监测分切边缘质量、划痕、气泡等缺陷,自动标记不良品。

2. 环境控制

◦ 洁净分切车间(温湿度±2℃/±5%RH)减少静电吸附粉尘,尤其适用于光学膜、电子膜等高要求场景。

3. 动态纠偏系统

◦ EPK光电纠偏装置确保膜卷端面整齐度(±0.5mm内),避免后续复卷时出现“蛇形卷”。

三、操作优化与维护

• 智能参数预设:根据材料厚度、宽度调用历史工艺参数,减少试切浪费。

• 预防性维护:定期润滑导轨、检查刀具磨损(建议每80小时保养一次),延长设备寿命。

• 人机交互升级:触摸屏+HMI界面,实时显示分切速度、张力曲线、故障报警(如断膜、张力异常)。

四、应用场景扩展

• 新能源领域:极薄隔膜(≤10μm)的分切,需配合低摩擦导辊和除尘系统。

• 食品包装:符合FDA标准的刀具材质,避免材料污染。

选择建议:优先考虑具备模块化设计的机型(如快换刀架、可扩展检测模块),以适应未来工艺升级需求。高速分切机的性能发挥,30%取决于设备本身,70%依赖于工艺调试与日常维护,建议由专业团队进行周期性校准。

通过以上技术整合与精细化管理,薄膜分切机不仅能实现效率飞跃,更能将不良率控制在0.1%以下,真正实现“品质无忧”。