薄膜电容制造中,电容器薄膜分切机是关键设备之一,其行业适配性直接影响薄膜电容的性能、生产效率和成本。以下是关于该设备行业适配性的关键分析:

1. 核心适配性要求

• 材料兼容性

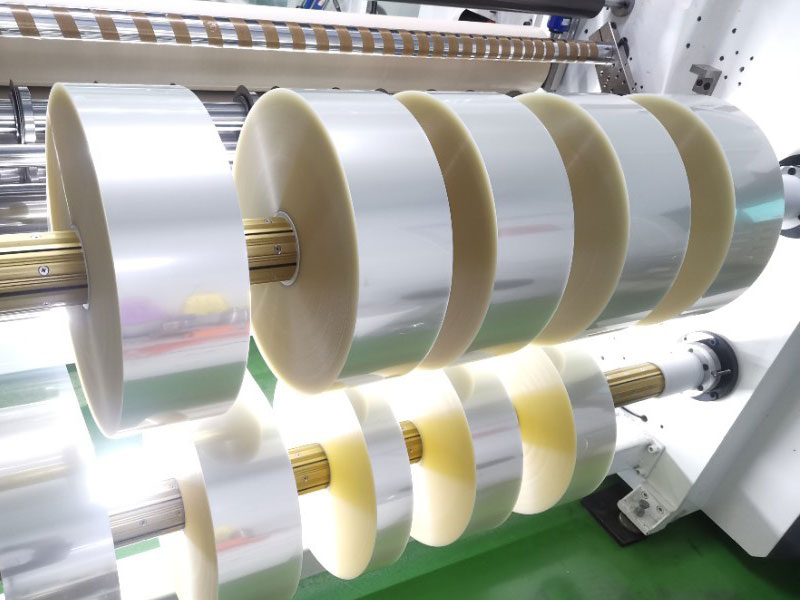

需适配不同薄膜材质(如PP、PET、PPS等),分切时需避免边缘毛刺、拉伸变形或热损伤,确保介电性能稳定。

• 厚度与宽度精度

薄膜厚度通常为2-10μm,分切宽度误差需控制在±0.1mm以内,以满足高频、高压电容的叠层一致性。

• 张力控制

高灵敏度张力系统(如磁粉制动或伺服控制)防止薄膜褶皱或断裂,尤其对超薄薄膜(如3μm以下)至关重要。

2. 行业专用需求

• 新能源领域(电动汽车、光伏)

◦ 需求:高耐压、大容量电容,分切机需处理宽幅薄膜(如1m以上)并保持均匀性。

◦ 适配方案:配备在线缺陷检测(如CCD视觉)和自动纠偏系统,确保分切后无瑕疵。

• 消费电子(小型化电容)

◦ 需求:窄幅分切(如5mm以下)及高速度(>500m/min),设备需高刚性刀具和动态平衡系统。

• 工业电力(高频、高压电容)

◦ 需求:分切边缘光洁度要求高,需激光或纳米刀片技术减少微观裂纹。

3. 技术升级方向

• 智能化

集成IoT传感器实时监控分切参数(张力、温度、振动),通过AI算法优化工艺参数,减少废品率。

• 绿色制造

低能耗设计(如变频驱动)、无油润滑系统,适配环保法规要求。

• 模块化设计

快速更换刀具/收卷模块,适应多品种小批量生产(如柔性电子领域)。

4. 挑战与解决方案

• 挑战:薄膜延展性差异导致分切后收缩率不一致。

方案:预拉伸工艺补偿或温度控制分切环境。

• 挑战:金属化薄膜(如镀铝)分切时边缘导电层脱落。

方案:采用低温激光分切或超声波刀具。

5. 市场趋势

• 国产替代加速:国内设备商逐步突破超薄分切技术,性价比优于进口设备。

• 定制化需求增长:针对5G、车载电容等新兴领域,分切机需与镀膜、卷绕设备联动,形成一体化产线。

总结

电容器薄膜分切机的适配性需围绕材料特性、终端应用场景及智能化趋势持续优化。未来竞争将聚焦于精度稳定性、定制化服务及与上下游工艺的协同能力。制造商需联合薄膜供应商与电容厂商,共同开发专用解决方案。