电化铝分切机在包装行业中的应用,主要通过精准分切烫金材料(电化铝箔)来提升利用率、降低成本并满足多样化工艺需求。以下是其核心应用价值及技术要点:

1. 提升材料利用率的关键技术

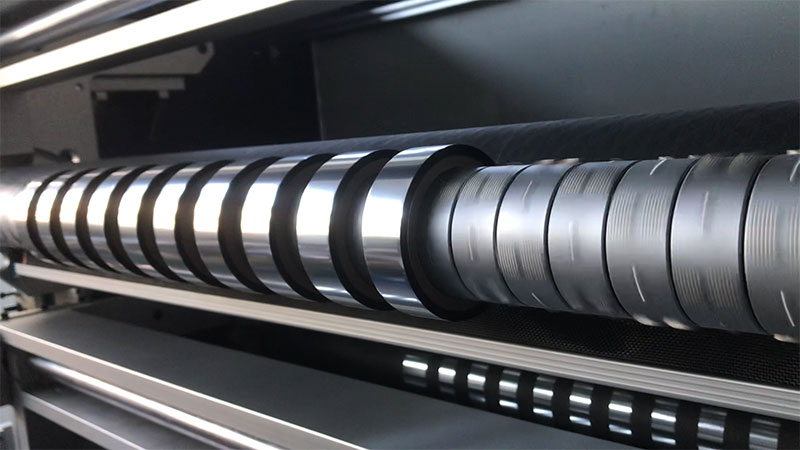

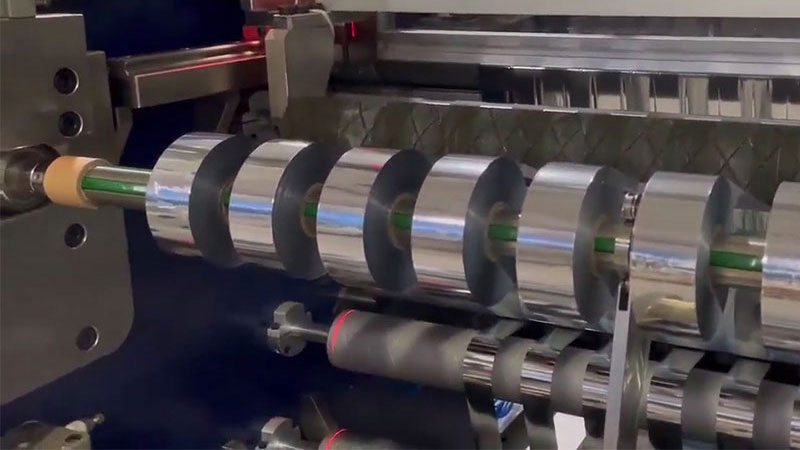

• 高精度分切:采用数控或激光定位技术,将宽幅电化铝箔分切成特定宽度(如1mm至1000mm),减少边缘浪费,适应不同包装产品的烫金面积需求。

• 减少接头损耗:自动化分切避免传统人工裁切中的错位浪费,材料利用率可提升15%-30%。

• 余料回收设计:部分分切机集成边料回收系统,将分切后的窄幅余料重新卷绕利用。

2. 包装行业的具体应用场景

• 小批量定制包装:分切机灵活调整电化铝宽度,满足礼盒、标签等小批量订单的烫金需求,避免宽幅材料浪费。

• 复杂图案烫金:分切窄条电化铝用于精细图案(如logo、文字),相比整体烫金节省材料。

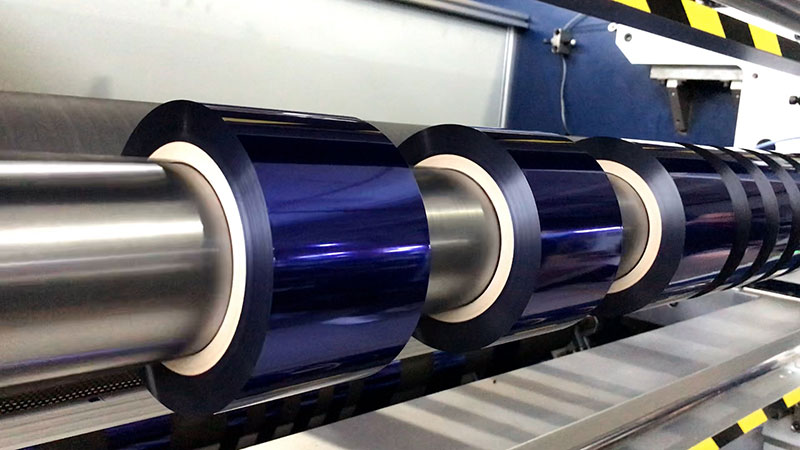

• 多材质适配:针对纸张、塑料、皮革等不同包装材料,分切相应特性的电化铝(如耐高温、高附着型)。

3. 自动化与智能化升级

• 智能纠偏系统:通过光电传感器实时监测分切位置,确保分切精度(±0.1mm),减少废品率。

• 数据化管控:连接MES系统,根据订单需求自动计算最优分切方案,动态调整参数(如张力、速度)。

• 快速换模技术:模块化设计支持快速更换刀轴,适应多规格分切需求,缩短停机时间。

4. 经济效益分析

• 直接成本节约:材料利用率从60%提升至85%以上,显著降低烫金成本(占包装工艺成本的20%-40%)。

• 隐性效益:减少换卷频次、降低仓储压力(窄卷更易存放),同时提升烫金工序效率。

5. 未来发展趋势

• 绿色分切技术:研发低能耗分切设备,搭配可降解电化铝箔,响应环保包装需求。

• AI优化算法:通过历史数据学习,自动推荐分切参数组合,进一步减少试错损耗。

案例参考

某高端白酒包装厂引入数控分切机后,电化铝浪费率从25%降至8%,年节省材料成本超120万元,同时烫金不良品率下降50%。

通过分切机的精准加工,包装企业能在提升烫金效果的同时实现降本增效,尤其适合对工艺精细度和成本敏感的高端包装领域。