选择适合的电容器薄膜分切机需要综合考虑材料特性、生产需求、设备性能以及行业特殊要求。以下是针对不同行业的选型指南和关键因素分析:

一、核心选型因素(通用原则)

1. 薄膜材料特性

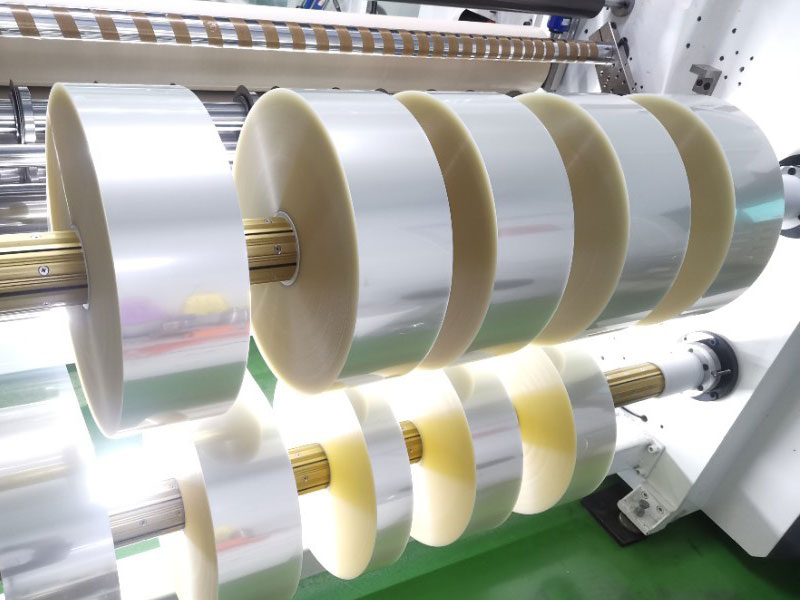

◦ 材质:聚丙烯(PP)、聚酯(PET)、聚苯硫醚(PPS)等,不同材质对分切机的张力控制、刀具耐磨性要求不同。

◦ 厚度:超薄薄膜(如2μm)需高精度分切,厚膜(如20μm以上)需更强力的收卷系统。

◦ 涂层/金属化:金属化薄膜易产生毛刺,需防静电设计和特殊刀具。

2. 分切精度

◦ 一般要求:±0.1mm(普通电容),高频/高压电容需±0.02mm以内。

◦ 高精度分切需配备激光测宽仪或CCD在线检测系统。

3. 设备配置

◦ 张力控制:闭环伺服张力系统(适合高张力一致性需求)。

◦ 刀具类型:圆刀(高速分切)、剃刀(薄膜)、超声波刀(防分层)。

◦ 收卷方式:中心收卷(通用)、表面收卷(防变形)。

4. 生产效率

◦ 速度范围:普通分切机50-300m/min,高速机可达800m/min以上。

◦ 自动化程度:自动换刀、在线瑕疵检测、智能排产系统。

二、行业专用选型指南

1. 消费电子(铝电解电容、薄膜电容)

• 需求特点:大批量、中等精度、成本敏感。

• 选型建议:

◦ 中速分切机(200-400m/min),张力控制±5%。

◦ 标配圆刀分切,带静电消除装置。

◦ 适用机型:半自动分切机(如日本岩田、国产宏文科技中端机型)。

2. 新能源(光伏、电动汽车电容)

• 需求特点:高压、高频、耐高温薄膜(如PPS),高精度分切。

• 选型建议:

◦ 高精度分切机(±0.02mm),配备恒张力系统和温度补偿。

◦ 金属化薄膜需防氧化收卷(氮气保护可选)。

◦ 推荐设备:德国阿特拉斯高速分切机、瑞士麦塔特超声刀机型。

3. 电力电子(工业电容、电力薄膜电容)

• 需求特点:超厚膜(15-30μm)、高张力稳定性。

• 选型建议:

◦ 重型分切机,张力控制±1%,带预拉伸装置。

◦ 刀具需耐磨损(金刚石涂层刀)。

◦ 适用设备:意大利康普诺尼重型分切线。

4. 医疗/航空航天(高可靠性电容)

• 需求特点:超薄膜(≤2μm)、无污染分切环境。

• 选型建议:

◦ 无尘车间设计,配备离子风清洁系统。

◦ 超声波分切避免材料分层,张力波动≤0.5%。

◦ 推荐:日本日立高新超精密分切机。

三、其他注意事项

1. 能耗与维护

◦ 选择变频驱动系统降低能耗,模块化设计便于维护。

2. 扩展性

◦ 预留接口(如MES系统对接)以适应智能化工厂需求。

3. 供应商支持

◦ 优先选择提供工艺调试服务的供应商,尤其是特殊材料分切。

通过结合行业特性和生产需求,选择匹配精度、速度及功能的设备,同时评估长期成本(如耗材寿命、能耗),可最大化分切机的投资回报。建议实地测试分切样品,验证设备实际表现。