模块化设计概述

电容器薄膜分切机的模块化设计是将整机分解为多个功能独立、接口标准化的模块单元,通过不同模块的组合实现设备功能的灵活配置。这种设计理念显著提升了设备的适应性和可维护性。

主要模块划分

1. 放卷模块

◦ 配备自动纠偏系统

◦ 张力控制单元独立封装

◦ 可快速更换不同规格的卷芯适配器

2. 分切模块

◦ 刀座标准化设计

◦ 可配置不同切割方式(气动/机械/激光)

◦ 模块化刀具系统,支持快速更换

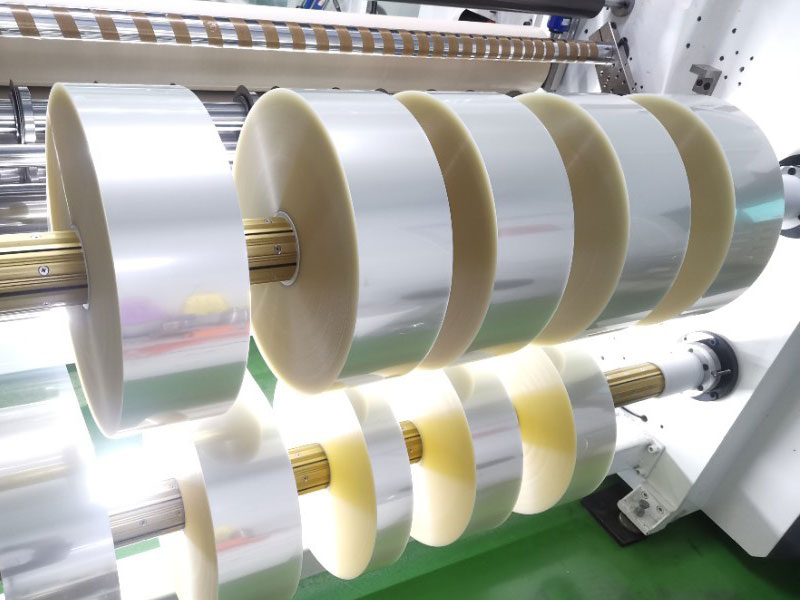

3. 收卷模块

◦ 独立驱动系统

◦ 可扩展多工位收卷

◦ 模块化张力控制系统

4. 控制系统

◦ 采用分布式I/O模块

◦ 各功能模块独立控制单元

◦ 标准通信接口

灵活配置优势

1. 产品适应性

◦ 通过更换模块可处理不同宽度(5-1000mm)和厚度(2-100μm)的薄膜

◦ 快速切换不同材料(PP/PE/PET等)的生产配置

2. 产能扩展

◦ 分切刀组模块可堆叠增加

◦ 收卷工位可按需扩展

◦ 控制系统容量预留扩展接口

3. 功能定制

◦ 可选配在线检测模块

◦ 可添加表面处理模块

◦ 灵活集成除尘除静电单元

维护便利性设计

1. 快速更换系统

◦ 模块间采用标准化机械接口

◦ 电气连接采用快插接头

◦ 关键部件抽屉式设计

2. 诊断与维护支持

◦ 各模块独立故障指示灯

◦ 模块化PLC程序结构

◦ 支持模块级故障诊断

3. 备件管理简化

◦ 标准化模块减少备件种类

◦ 模块序列号追踪管理

◦ 预测性维护接口

实施效益

1. 设备配置变更时间减少60%以上

2. 平均维修时间(MTTR)降低40-50%

3. 设备利用率提高15-20%

4. 产品切换效率提升显著

模块化设计使电容器薄膜分切机能够快速响应市场变化和客户定制需求,同时大幅降低了全生命周期运营成本。