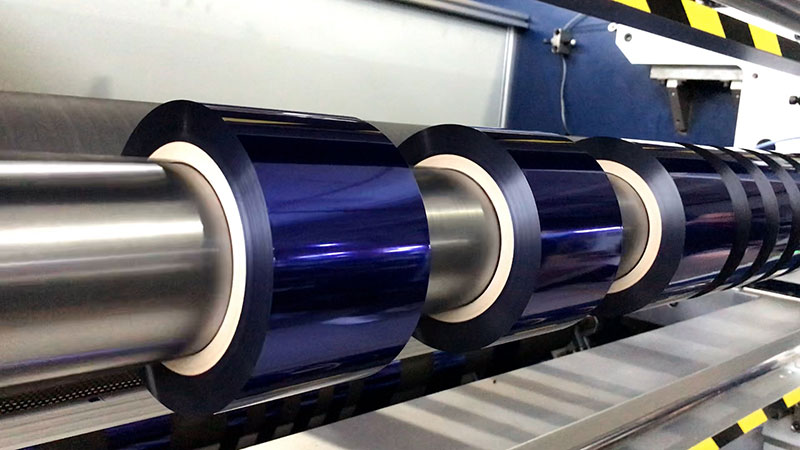

烫金箔分切机通过优化生产流程、提高精度和自动化水平,显著缩短从卷材到成品的生产周期。以下是其关键作用及具体实现方式:

1. 高效分切,减少准备时间

• 快速换卷:自动化放卷和收卷系统减少人工干预,换卷时间缩短50%以上。

• 多刀同步分切:高精度圆刀或气刀系统可同时分切多条金箔,单次操作产出量提升3-5倍,避免重复上料。

2. 高精度控制,降低废品率

• 张力控制系统:动态调节卷材张力,避免材料拉伸变形或断裂,废品率可降至1%以下。

• 激光/光电纠偏:自动对齐材料边缘,分切精度达±0.1mm,减少因错位导致的返工。

3. 自动化与智能化

• 预设参数记忆:存储不同金箔型号的分切方案(宽度、速度等),切换产品时无需重新调试。

• 在线检测:实时监控分切质量(如毛边、缺陷),立即报警停机,减少后续工序的排查时间。

4. 灵活适应多样需求

• 可变分切宽度:数控系统支持任意宽度调整(如10mm-1000mm),适应小批量定制订单,无需更换模具。

• 多材料兼容:适配PET、OPP、PVC等基材,一机多用,减少设备切换时间。

5. 直接对接下游工序

• 收卷整齐:自动排卷功能确保成品卷边缘整齐,可直接用于烫金机,省去复卷整理步骤。

• 联线生产:与涂布、模压设备集成,实现卷材→分切→烫金一体化,缩短物流周转。

实际效益对比

| 传统流程 | 使用分切机后 |

| 人工分切速度20m/min | 自动分切80-120m/min |

| 换卷+调试耗时30分钟 | 全自动换卷≤10分钟 |

| 废品率5%-8% | ≤1% |

| 多工序需3-5天 | 联线生产1天内完成 |

总结

烫金箔分切机通过提速(分切效率)、降损(精度控制)、省人(自动化)和柔性生产(灵活调整),将传统生产周期压缩50%-70%,尤其适合频繁换单、高精度要求的烫金包装、标签等领域。投资分切机可在6-12个月内通过效率提升收回成本。