高端太阳膜品牌依赖分切机,尤其是高精度分切设备,核心原因在于太阳膜产品的特殊性和高端市场对品质的严苛要求。以下从技术、市场和工艺三个维度解析这一现象:

一、技术维度:精度直接决定产品性能

1. 光学性能的保障

高端太阳膜(如汽车隔热膜、建筑节能膜)需具备极高的透光均匀性和无畸变性。分切机的精度(±0.1mm甚至更高)能确保膜层边缘平整,避免因切割毛刺或波浪边导致的光线散射或透视变形。

2. 多层复合结构的完整性

现代太阳膜多为5-15层的纳米复合结构(如磁控溅射膜)。低精度分切会导致层间剥离或金属镀层损伤,直接影响隔热率(IRR)和紫外线阻隔率(UV Rejection)。例如,3M的顶级隔热膜要求分切后镀层误差<0.05mm。

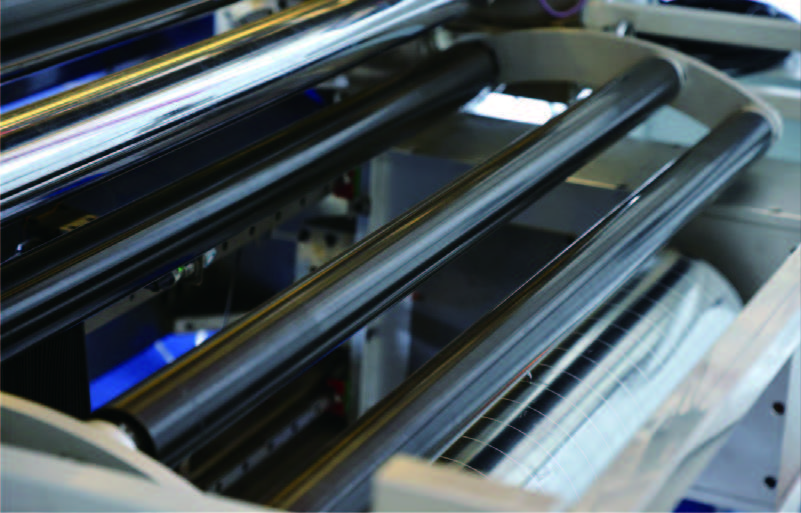

3. 自动化纠偏系统的必要性

高端分切机配备激光或CCD实时纠偏系统,可动态调整膜卷位置。以龙膜(LLumar)的生产线为例,其分切机在300米/分钟速度下仍能保持±0.03mm的跑偏控制,避免材料浪费。

二、市场维度:成本与品牌溢价的平衡

1. 原料成本极高

高端太阳膜基材(如PET聚酯)和功能涂层(陶瓷粒子、银离子)成本可达普通膜的5-10倍。精密分切将废品率控制在1%以下(手工分切可达15%),直接降低生产成本。

2. 定制化需求驱动

豪车品牌(如奔驰、特斯拉)要求太阳膜与车窗弧度完美贴合,分切机可通过CAD数据实现异形切割(如弧形、菱形),满足主机厂OEM订单需求。

三、工艺维度:传统手段无法替代

1. 无尘环境要求

太阳膜分切需在Class 1000级洁净室进行,手动分切易引入粉尘,导致成品出现气泡或瑕疵。知名品牌(如威固V-KOOL)的分切机集成离子风除尘系统。

2. 张力控制的极限

太阳膜分切张力需稳定在2-10N(约200-1000g力),过高会拉伸膜层改变光学参数,过低则产生褶皱。高端分切机采用磁粉离合器+PID闭环控制,精度达0.1N。

3. 边缘质量的微观影响

电子显微镜观察显示,精密分切的太阳膜边缘粗糙度(Ra)<0.2μm,而普通分切可能>1μm。这种差异会影响贴膜时的胶水流动性和长期耐候性。

行业数据佐证

• 设备投入对比:一条进口分切线(如德国Kampf)价格超2000万元,但可提升良品率至99.5%,而国产普通设备良品率约92%。

• 市场反馈:美国ACE(窗膜协会)测试显示,使用精密分切的太阳膜产品,5年性能衰减率<3%,而低精度分切产品衰减率达8-12%。

结论

高端太阳膜品牌对分切机的依赖本质上是技术壁垒的体现。在纳米级功能涂层、复合结构、光学性能等硬指标要求下,只有超高精度分切设备能同时满足品质、效率和成本控制需求。这种"精度决定品质"的逻辑,也解释了为何太阳膜行业头部品牌(如量子膜、圣戈班)会持续投入分切技术的研发升级。