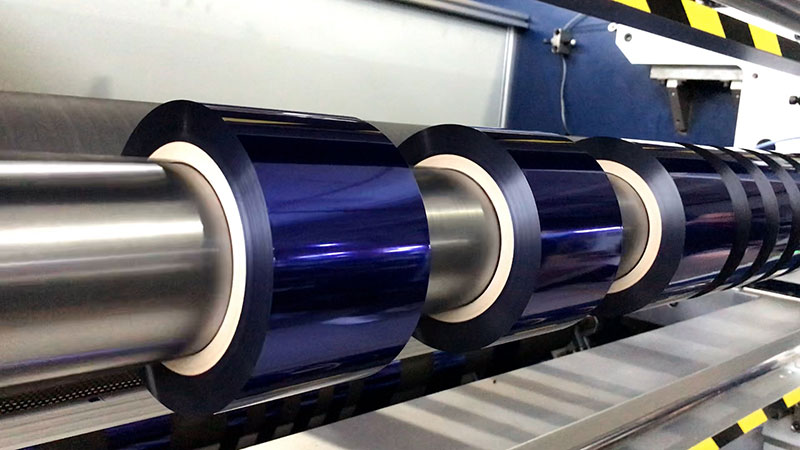

烫金箔分切机实现0.1mm高精度分切需要综合机械设计、控制系统和工艺优化的协同作用。以下是关键技术和实现方法:

1. 高精度机械结构设计

• 刚性机架:采用铸铁或合金钢框架,减少振动和变形,确保分切过程稳定性。

• 精密导向系统:直线导轨或静压导轨配合高精度滚珠丝杠,定位精度可达±0.01mm。

• 刀架系统:

◦ 圆刀分切:使用超硬合金或金刚石涂层刀具,刃口跳动≤0.005mm。

◦ 气动/液压刀压控制:恒压系统保证切割力均匀(如压力波动≤0.1N)。

◦ 动态调刀技术:通过伺服电机实时调整刀距(如±0.02mm补偿)。

2. 高分辨率运动控制

• 伺服驱动系统:

◦ 采用24位编码器的伺服电机,重复定位精度±0.003mm。

◦ 电子齿轮同步技术,主从轴速比误差<0.01%。

• 张力控制:

◦ 闭环PID控制,磁粉制动器/伺服转矩控制,张力波动≤0.5N。

◦ 浮动辊+张力传感器反馈,响应时间<10ms。

3. 视觉与检测系统

• CCD在线检测:

◦ 500万像素工业相机,检测分切边缘偏差(分辨率0.02mm/pixel)。

◦ 实时图像处理算法(如Halcon)实现±0.05mm纠偏。

• 激光测距仪:监测卷材厚度变化(精度±1μm),反馈至控制系统。

4. 材料与工艺优化

• 烫金箔预处理:

◦ 恒温恒湿环境(23±1℃,RH50±5%)减少材料伸缩。

◦ 放卷预张力控制(如2-5N/mm²)。

• 分切参数:

◦ 刀片速度与材料进给比(如1:1.2)减少毛边。

◦ 刀具角度(通常20°-30°)优化切割力。

5. 智能补偿技术

• 热变形补偿:温度传感器+AI算法预测刀轴膨胀,实时偏移修正。

• 磨损监测:声发射传感器检测刀具状态,自动调整切割深度。

6. 人机交互与数据管理

• HMI界面:设定分切参数(如速度、宽度、张力),实时显示精度曲线。

• 数据追溯:记录每卷分切的工艺参数(如温度、张力、偏差值),用于SPC分析。

典型性能指标

| 参数 | 指标 |

| 分切精度 | ±0.05mm(长期稳定性±0.1mm) |

| 最大分切速度 | 300m/min |

| 适用箔宽 | 50-1500mm |

| 卷径 | Φ600mm(最大) |

行业应用

• 高端包装:烟包、酒标(要求分切无毛刺、边缘光洁度Ra≤0.4μm)。

• 电子材料:柔性电路板屏蔽膜(需防静电分切环境)。

通过以上技术的系统集成,现代烫金箔分切机可实现亚毫米级精度,满足高端制造业对精密材料的加工需求。实际应用中需定期校准刀具和传感器,并针对不同箔材(如PET、PVC基材)调整工艺参数。