一、 理解瓶颈:为什么分切是关键?

在烫金过程中,承印材料(如纸张、塑料、布料)在经过烫金版高温加压后,会与多余的烫金箔分离。此时,我们需要将烫印好的大幅面材料分切成最终的成品尺寸。

• 传统分切机的痛点:

◦ 精度差:刀片振动、传动不稳导致分切线条不直,出现“波浪边”、“毛刺”,严重影响高端产品的美观。

◦ 效率低:换刀、调机时间长,速度提不上来,无法匹配高速烫金机的生产节拍。

◦ 损耗大:精度不高意味着成品率低,昂贵的烫金箔和承印材料被浪费。

◦ 灵活性差:难以处理多种材料(从薄纸到厚卡纸)和复杂形状(非直线分切)。

◦ 安全性低:传统机械式防护存在安全隐患。

一台高性能分切机正是为了彻底解决以上痛点而设计。

二、 高性能分切机核心选型要素

选型不是选最贵的,而是选最合适的。请从以下七个维度综合评估:

1. 分切精度与稳定性(核心中的核心)

• 传动系统:优先选择伺服电机驱动的系统。它比传统的机械传动或变频电机控制更精准,响应更快,能实现高精度的定长分切和速度同步。

• 刀架结构:

◦ 底刀(砧刀):必须采用硬质合金材质,超高耐磨,寿命长。

◦ 圆刀(切刀):同样推荐硬质合金。关注其安装方式,气动悬浮式刀架是高端标配,它能根据材料厚度自动调节压力,保证切割清晰且保护刀口。

◦ 轴承和刀座:高精度、免维护的轴承是保证长时间运行不跑偏的关键。

• 机身刚性:厚重的铸铁或合金钢机身能有效吸收振动,确保在高速运行下的极致稳定。

2. 分切方式

• 拉切式:材料在张力状态下被分切。优点是结构相对简单,成本较低。缺点是对材料张力控制要求高,容易产生拉伸变形或毛边。

• 拖刀式(推切式):材料在平台上被分切,刀片主动旋转切割。这是烫金分切的首选。它能提供干净利落的切边,无拉伸变形,尤其适合高档卡纸、镀铝纸等易拉断的材料。

3. 自动化与人性化设计

• 数控系统(CNC):现代高性能分切机的“大脑”。通过触摸屏输入分切尺寸、数量等参数,系统自动调整刀位,极大缩短了换活调机时间(可从30分钟缩短到1-2分钟)。

• 预置订单功能:可存储上百个生产订单配方,一键调用,实现快速切换。

• 数据采集与接口:支持联网(如ERP/MES系统),实现生产数据可视化和管理,是智能工厂的重要一环。

4. 速度与效率

最大分切速度应能匹配甚至略高于您烫金主机的最高生产速度,确保不会成为新的瓶颈。

关注有效生产时间,即高速稳定运行的时长,而非仅仅是最高标称速度。

5. 材料适应性

• 分切厚度范围:明确您需要分切的材料最薄和最厚是多少(如200gsm到800gsm的卡纸)。

• 特殊材料处理:如果您需要分切带有压凹凸(击凸)效果的产品,必须选择带有间隙分切功能的机型。该功能可以让刀片在遇到凸起部分时自动抬起,避免切伤图案或损坏刀片。

6. 安全防护

• 全封闭式防护罩:必须配备,防止操作人员接触高速旋转的刀片。

• 急停按钮、安全光栅/激光扫描仪:在危险区域设置非接触式安全保护,一旦有肢体进入,设备立即停止。

• 互锁装置:打开防护罩时,设备自动断电。

7. 品牌与售后服务

• 品牌口碑:选择在印后领域有良好声誉的品牌,通常意味着更可靠的质量和更成熟的技术。

• 技术支持与备件:确保供应商能提供及时的安装、调试、培训和备件供应服务。 downtime(停机时间)是最大的成本。

三、 应用指南:最大化发挥设备效能

买了好的设备,更要用好它。

1. 精准调试是第一步:

◦ 根据材料厚度和特性,精确调整刀片角度、重叠量和压力。压力太小切不断,太大则加速刀片磨损。

◦ 确保底刀和圆刀的轴线绝对平行。

2. 刀片的选择与维护:

◦ 选择高品质的硬质合金刀片。

◦ 定期磨刀和更换:建立维护计划,不要等到切出来的产品有毛边了再换刀。钝刀是质量下降和材料浪费的主因。

◦ 保持刀片清洁,避免胶水、粉尘附着。

3. 操作员培训:

◦ 让操作员充分理解设备原理,而不仅仅是会按按钮。教会他们如何根据产品现象(如毛边、拉料)判断并调整设备参数。

4. 建立标准化作业流程(SOP):

◦ 为不同产品、不同材料建立标准的分切参数设置表,减少对操作员个人经验的依赖,保证产品质量的一致性。

总结

解决烫金分切瓶颈,投资一台高性能分切机不是一项成本,而是一项能带来更高产品质量、更低材料损耗、更快生产效率和更优客户满意度的战略投资。

选型决策流程建议:

1. 内部评估:明确自身需求(材料类型、尺寸范围、日均产能、预算)。

2. 市场调研:收集符合预算范围的品牌和型号信息。

3. 现场打样:至关重要! 带上您自己的烫金样品(尤其是最复杂、最难切的)到供应商工厂进行实际分切测试,亲眼验证效果。

4. 综合对比:从精度、速度、效率、服务和总拥有成本(TCO)等方面综合评估。

5. 做出决策:选择最能解决您当前痛点并具备一定未来扩展性的设备。

希望这份指南能为您提供清晰的思路和实用的帮助,成功突破生产瓶颈,提升企业竞争力。

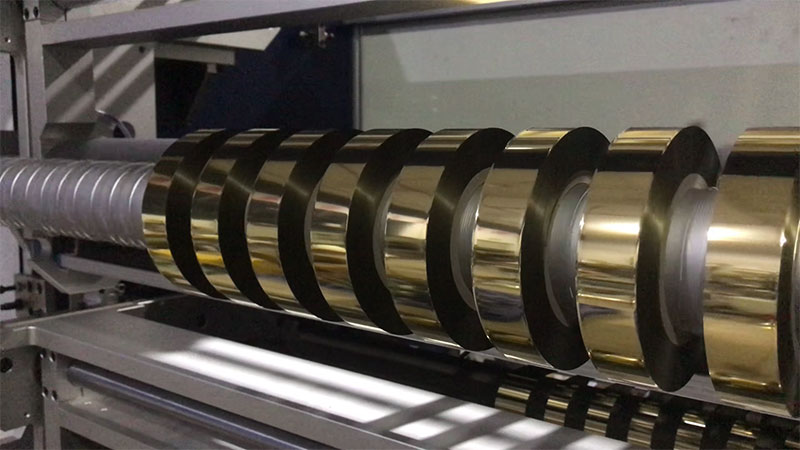

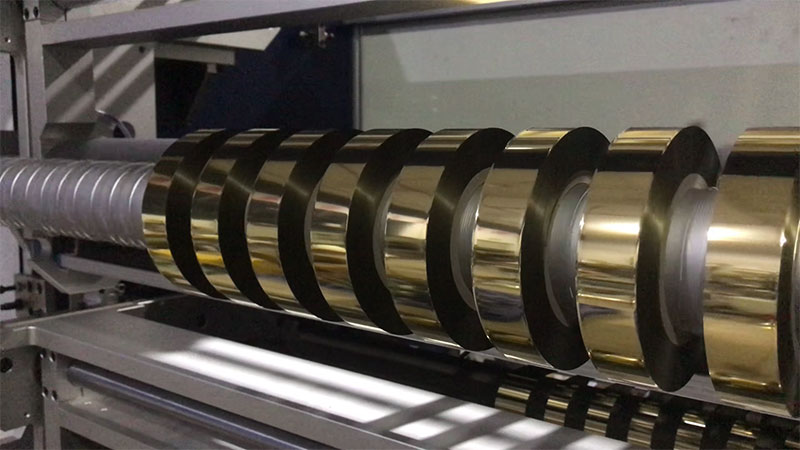

烫金箔分切机作为产业链中至关重要的一环,正以其日益精湛的高精度分切技术,为整个烫金工艺的升级注入了核心动力。

高精度分切并非仅是简单地将大卷材料裁窄,而是一项集机械工程、材料学与过程控制于一体的精密技术,其对烫金成品率的影响是决定性的。

未来烫金工艺的发展将更加注重高效化、精细化和环保化,而分切机作为烫金生产链中的关键设备,其角色将随着行业趋势发生以下重要演变: