引言

烫金纸(又称电化铝)的分切是将宽幅母卷根据客户需求,分切成特定宽度窄卷的关键再加工工序。分切质量直接影响到烫金纸在自动烫印机上的使用性能,如走纸顺畅性、套准精度和烫印效果。PET、OPP、PVC因其基材和涂层物理特性不同,其分切工艺要点和设备选型有显著差异。

第一部分:不同材质烫金纸的分切工艺要点

1. PET(聚酯)烫金纸

• 材质特性:基膜强度高、拉伸强度大、尺寸稳定性极佳、耐高温。是最高档和最常用的烫金纸基材。

• 分切难点:

◦ 硬度和韧性:PET基膜较硬,对刀片的耐磨性要求高。切边若不平整,容易产生硬质毛刺,导致使用时划伤版或收卷不齐。

◦ 静电问题:PET容易产生大量静电,导致分切时吸附灰尘、膜卷松弛或甚至击穿涂层。

• 工艺要点:

◦ 刀片选择:必须使用高硬度、锋利耐磨的圆形刀片(如碳化钨材质)。通常采用单面刃口刀搭配底刀(硬质合金盘刀)的 “剪切式”(Shear Cut) 分切方式。这种切法能产生干净、平滑的切边,无挤压变形。

◦ 张力控制:需要大而稳定的张力。PET承张力强,高张力可以保证收卷的紧实度和整齐度(ITO)。张力波动会导致膜卷出现“菊花纹”或内松外紧。

◦ 静电消除:必须配备高效的静电消除器(如离子棒、静电刷),安装在分切点之后、收卷之前,确保静电被有效中和。

◦ 压力和角度:精确调整圆刀的角度和压力,确保瞬间剪切,避免因压力过大导致涂层受压粘连。

2. OPP(定向聚丙烯)烫金纸

• 材质特性:基膜较软、拉伸延展性好、但抗拉伸强度较低、易变形、不耐高温。

• 分切难点:

◦ 易拉伸变形:张力控制不当极易导致膜卷被拉长甚至拉断,影响后续烫印的套准精度。

◦ 易产生毛边:软质材料在分切时容易产生拉伸毛边,而非切割毛边,影响美观和使用。

◦ 耐热性差:分切速度过快导致刀片摩擦生热,可能使OPP局部受热收缩变形。

• 工艺要点:

◦ 刀片选择:可采用 “挤压式”(Crush Cut/Center Surface Wind) 分切或锋利的 “悬空式”(Razor Cut) 分切。挤压式使用单刃刀片直接压在底辊上,利用压力切断薄膜,但需注意压力调节,防止切边粘连。刀片锋利度至关重要,钝刀会拉扯薄膜。

◦ 张力控制:需要小张力、高精度控制。采用全自动张力控制系统,起始张力要设置得较低,防止膜卷芯部被压溃。张力锥度控制(Taper Tension)功能非常必要,随着卷径增大逐渐减小张力。

◦ 速度控制:分切速度不宜过快,避免摩擦热积累。

◦ 卷芯选择:使用强度高的塑料或金属卷芯,防止纸芯在较小张力下变形。

3. PVC(聚氯乙烯)烫金纸

• 材质特性:软质、延展性好、厚度通常较厚、含有增塑剂。

• 分切难点:

◦ 易粘连:PVC中的增塑剂可能导致膜层之间在压力和温度下产生粘连,分切收卷后容易造成“油污”污染或无法顺利开卷。

◦ 切边挤压变形:软质材料在挤压式分切中,切边容易因受压而向内凸起,形成“蝴蝶结”状缺陷。

◦ 弹性记忆:PVC切断后会有轻微回缩,影响分切宽度的绝对精度。

• 工艺要点:

◦ 刀片选择:非常锋利的刀片是关键。首选 “剪切式”(Shear Cut),因为它能提供最干净的切边,最大限度地减少挤压和变形。悬空式分切也可作为备选。

◦ 张力控制:采用中等、稳定的张力。张力过大易导致粘连,过小则收卷不齐。

◦ 冷却措施:如果分切速度高,需考虑对刀片或接触辊进行冷却,防止热量积聚加剧粘连。

◦ 环境控制:控制分切车间的温湿度在稳定范围内,避免PVC材料特性发生变化。

第二部分:设备选型指南

选择分切机时,应优先考虑其针对软薄材料的精度、控制和灵活性。

核心部件选型建议

1. 分切方式(Cutting Method):

◦ 首选“双轴、双驱动剪切式分切机”。这种机型通过上下圆刀的精准啮合进行剪切,切质量最好,适用范围最广(尤其适合PET和PVC)。

◦ 悬空式分切:成本较低,适合要求不高的OPP和PVC分切,但对刀片寿命和锋利度要求极高,更换频繁。

◦ 挤压式分切:适合极薄的材料,但对于有涂层的烫金纸,容易因压力问题导致切边质量问题,一般不作为首选。

2. 张力控制系统(Tension Control System):

◦ 必须选择全自动、闭环张力控制系统。这是保证分切质量的核心。

◦ 系统应包括放卷张力控制、牵引张力控制和收卷张力控制。

◦ 收卷应具备锥度张力控制功能,并能根据材料特性(如OPP)自定义张力曲线。

◦ 磁粉离合器/制动器已逐步被淘汰,应选择伺服电机驱动的矢量转矩控制系统,其控制更精准、响应更快、更节能。

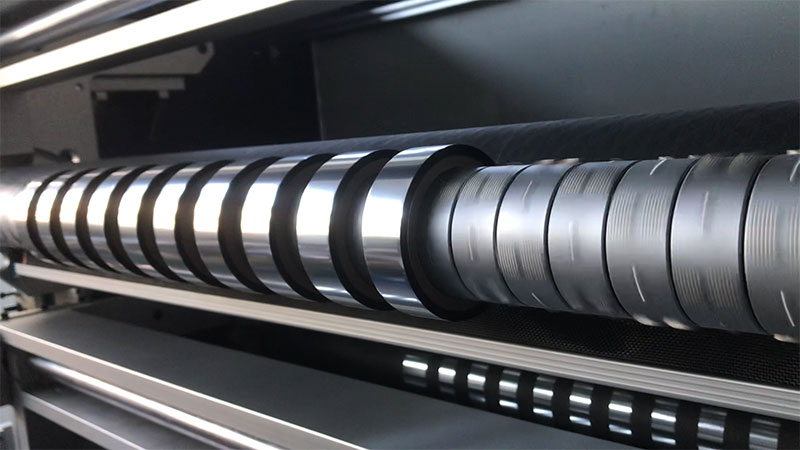

3. 刀架系统(Blade Holder System):

◦ 选择高精度、高刚性的刀架,保证上下刀轴的平行度和跳动误差极小。

◦ 刀位调节方式:手动微调适合多品种、小批量生产;电动/气动自动调刀适合大批量、单一规格生产,效率高。

◦ 底刀(anvil roll)应选择高硬度、耐磨的合金钢材质。

4. 静电消除器(Static Eliminator):

◦ 必选项。应选择电离式静电消除棒(离子棒),并安装在分切后的路径上。最好配备高压发生器,确保消除效果。

5. 纠偏系统(Web Guiding System):

◦ 高质量的分切机应配备闭环光电纠偏系统,确保母卷在进入分切刀前始终保持边缘或线位对齐,这是保证分切宽度一致性的关键。

6. 收卷方式(Rewinding System):

◦ 中心表面卷取(Center Surface Wind):常见于挤压式分切,依靠压辊压力控制收卷松紧,简单但精度不高。

◦ 中心卷取(Center Wind):依靠收卷轴的扭矩控制张力,是最推荐的方式,尤其配合伺服转矩控制,能实现最佳的收卷效果。

◦ 对于极薄的材料,可采用间隙收卷(Gap Wind)功能,防止粘连。

设备选型总结表

| 特性/组件 | PET烫金纸分切推荐 | OPP烫金纸分切推荐 | PVC烫金纸分切推荐 |

| 核心分切方式 | 高精度剪切式(Shear Cut) | 剪切式或锋利的悬空式(Razor Cut) | 高精度剪切式(Shear Cut) |

| 张力控制系统 | 全自动伺服张力控制,需高张力稳定性 | 全自动伺服张力控制,需低张力及锥度控制功能 | 全自动伺服张力控制,需中等稳定张力 |

| 刀片材质 | 超硬耐磨(如碳化钨) | 锋利的高速钢或陶瓷刀片 | 极锋利的高速钢或镀层刀片 |

| 静电消除 | 必备(高效离子风棒) | 推荐 | 推荐(防止灰尘吸附) |

| 纠偏系统 | 必备(高精度光电式) | 必备(高精度光电式) | 必备(高精度光电式) |

| 收卷方式 | 中心卷取(CenterWind) | 中心卷取(带锥度张力控制) | 中心卷取(可选项:间隙收卷防粘连) |

| 额外考虑 | 设备刚性要好,应对高张力 | 压辊的硬度需适中,防止压伤薄膜 | 设备清洁度要求高,防止增塑剂污染 |

结论

没有一台分切机可以“通吃”所有材质的烫金纸。最佳的策略是:

1. 明确主要加工材料:如果以PET为主,应投资刚性更好、精度更高的剪切式分切机。如果以OPP为主,则应更关注张力的精细控制能力。

2. 选择高配置、高灵活性的设备:一台配备了伺服驱动、全自动张力控制、高精度剪切式刀架和纠偏系统的分切机,通过调整工艺参数,可以较好地兼容分切PET、OPP和PVC三种材料,虽然无法每种都达到极致效果,但是实现高质量、多品种生产的最佳选择。

3. 工艺与设备并重:再好的设备也需要有经验的操作员根据材料特性调整参数(张力、速度、压力、刀角)。积累不同材料的工艺数据包(Recipe)是稳定生产的关键。

希望这份指南能对您的设备选型和工艺优化有所帮助。