在现代包装、印刷及新能源等行业中,薄膜分切机作为关键后道加工设备,其性能直接关系到薄膜产品的质量与生产效率。而设备的可靠性,尤其取决于核心部件的稳定性。本文将深入解析薄膜分切机的核心部件,从材质选择到制造工艺,探讨如何实现全面可靠性保障。

核心部件及其功能

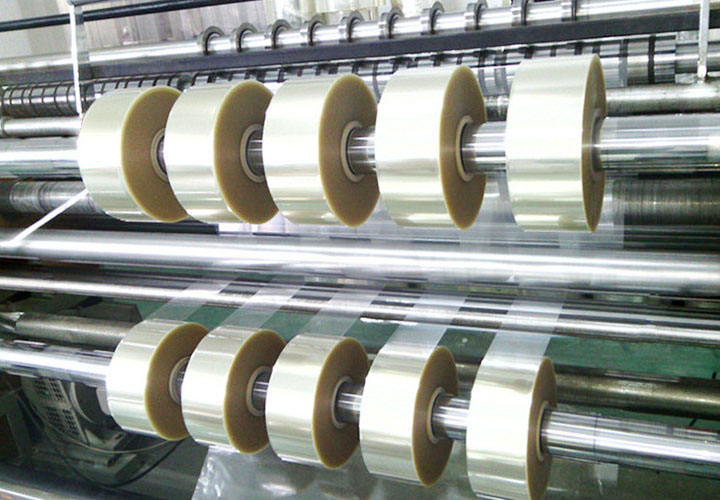

薄膜分切机的核心部件主要包括分切刀系统、张力控制系统、传动系统和收放卷装置。这些部件的协同工作决定了分切精度、效率和薄膜产品的质量。

分切刀系统:直接接触薄膜,影响切口的平整度和清洁度

张力控制系统:维持薄膜在分切过程中的稳定张力,防止起皱或断裂

传动系统:确保各部件协调运行,保持速度同步

收放卷装置:实现薄膜的平稳收放,避免卷材变形

材质选择:可靠性的基础

分切刀材质

分切刀是分切机中磨损最快的部件之一。优质分切刀通常采用:

• 粉末高速钢:具有均匀的碳化物分布,耐磨性比传统高速钢提高30-50%

• 硬质合金(碳化钨基):硬度可达HRA90以上,寿命是高速钢刀的5-10倍

• 陶瓷涂层刀具:表面硬度极高,摩擦系数低,特别适用于高分子薄膜分切

辊筒材质

导辊和张力辊的材质直接影响薄膜表面质量:

• 高精度钢辊:表面镀硬铬,硬度达HRC60以上,耐磨且易清洁

• 铝合金辊:轻量化设计,减少惯性,适用于高速分切机

• 包胶辊:表面覆盖聚氨酯或硅胶,避免划伤薄膜表面

轴承与传动部件材质

• 高精度轴承钢:如GCr15,经过特殊热处理,寿命可达普通轴承的3倍

• 高强度合金钢:用于传动轴和齿轮,确保长期负载下的稳定性

工艺保障:可靠性的实现路径

精密加工工艺

1. 超精磨削技术:关键辊筒的圆度误差控制在0.001mm以内,表面粗糙度Ra≤0.2μm

2. 动平衡校正:高速旋转部件经过动平衡测试,不平衡量小于G2.5级标准

3. 热处理工艺:采用真空淬火、深冷处理等先进工艺,提高部件硬度和稳定性

表面处理技术

1. PVD涂层:在刀具表面形成氮化钛、氮化铝钛等硬质涂层,硬度可达HV3000以上

2. 等离子渗氮:提高钢制部件表面硬度至HV1000以上,同时保持芯部韧性

3. 特种电镀:如化学镀镍-磷合金,提高耐腐蚀性和耐磨性

装配与调试工艺

1. 温度控制装配:在恒温车间进行精密装配,避免温度变化引起的尺寸误差

2. 激光对中技术:确保各辊筒平行度误差小于0.01mm/m

3. 模拟负载测试:在出厂前进行长时间模拟生产测试,提前发现潜在问题

系统集成与智能化保障

现代薄膜分切机的可靠性不仅依赖于单个部件,更需要系统级的保障:

智能监控系统

• 实时振动监测:通过传感器监测轴承和传动系统状态,预测性维护

• 温度监控:关键部件温度实时监控,防止过热损坏

• 张力闭环控制:采用PID算法或多变量控制,张力波动范围控制在±1%以内

模块化设计

核心部件采用模块化设计,降低维修难度和停机时间。如快速换刀系统可将换刀时间从30分钟缩短至5分钟以内。

实际应用中的可靠性表现

某软包装企业采用高可靠性分切机后:

• 分切精度从±0.3mm提升至±0.1mm

• 刀具寿命延长40%,每年节省刀具成本约15万元

• 设备故障率降低60%,年产能提升25%

• 薄膜产品A级品率从92%提高至98%

未来发展趋势

1. 材料创新:纳米材料、复合材料在核心部件中的应用

2. 工艺革新:3D打印技术用于制造复杂结构部件

3. 智能升级:基于物联网和大数据的全生命周期可靠性管理

4. 绿色制造:可修复涂层、再制造技术的应用

结语

薄膜分切机核心部件的可靠性是一个系统工程,涉及材料科学、精密制造、智能控制等多领域技术的综合应用。从优质材质的选择到精密工艺的实施,再到智能化监控系统的集成,每一环节都至关重要。只有全面保障这些核心要素,才能确保薄膜分切机在高速、高精度、连续作业的生产环境中保持卓越性能,为下游产业提供坚实保障。

随着材料科学与制造技术的不断进步,未来薄膜分切机的可靠性将迈向更高水平,为推动包装、新能源等行业发展提供更加可靠的装备支撑。