在现代包装印刷行业中,烫金工艺以其独特的金属光泽和奢华质感,成为提升产品附加值的重要手段。而作为烫金工艺中的关键设备,烫金箔分切机的稳定运行直接关系到生产效率、材料利用率和最终产品质量。传统分切机管理依赖于人工经验判断和定期维护,常常面临响应滞后、维护成本高、故障预测困难等挑战。如今,随着智能化技术的全面渗透,这一局面正在发生根本性转变。

传统管理模式的局限性

传统烫金箔分切机的可靠性管理主要依靠操作人员的经验积累和定期检修计划。这种模式存在明显缺陷:

1. 故障响应被动:设备通常是在出现明显问题后才进行维修,导致生产中断

2. 维护成本高昂:预防性维护往往过度或不足,造成资源浪费或设备损坏

3. 工艺参数依赖经验:分切精度、张力控制等关键参数调整依赖老师傅的经验传承

4. 数据记录分散:设备运行数据、维护记录等多为纸质或零散电子文档,难以系统分析

智能化赋能的可靠性管理新范式

1. 预测性维护:从“治疗”到“预防”

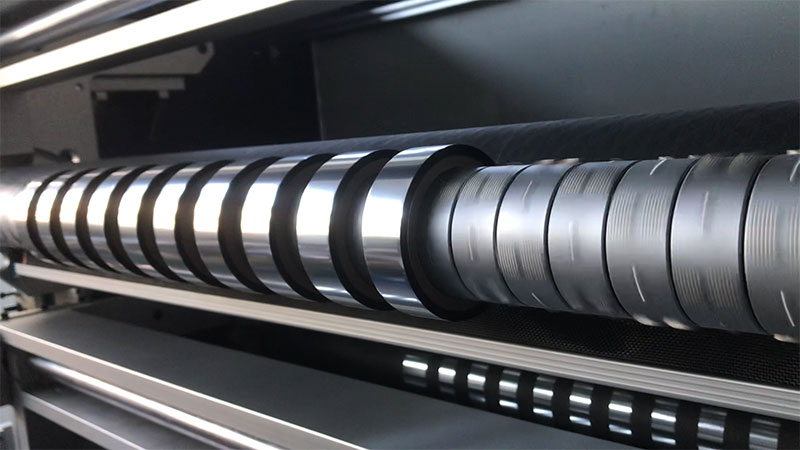

智能传感器和物联网技术的应用,使烫金箔分切机能够实时监测关键部件状态。通过采集振动、温度、电流等数据,结合机器学习算法,系统可提前识别轴承磨损、刀具钝化、传动系统异常等潜在问题,在故障发生前发出预警,安排维护窗口,避免非计划停机。

2. 工艺参数自适应优化

智能化系统通过实时监测材料特性、环境条件和设备状态,自动调整分切速度、张力控制、收卷压力等参数,确保不同批次、不同规格的烫金箔都能获得最佳分切效果。深度学习算法还能从历史优质生产数据中学习,持续优化工艺参数组合。

3. 数字孪生与虚拟调试

基于数字孪生技术,可在虚拟环境中构建分切机的完整数字模型,进行设备性能测试、故障模拟和维护方案验证。新员工可以在虚拟环境中进行操作系统培训,而不影响实际生产。设备升级改造前,也可通过数字孪生预测效果,降低试错成本。

4. 全生命周期数据管理

云平台集成设备从安装、运行到维护的全流程数据,形成完整的设备健康档案。通过数据分析,不仅可以优化单台设备维护计划,还能为企业多设备管理、备件库存优化、设备更新决策提供数据支持。

实施成效:效率与可靠性的双重提升

早期采用智能化可靠性管理系统的企业已收获显著成效:

• 设备综合效率提升:非计划停机时间减少40%-60%,设备综合效率(OEE)提高15%-25%

• 维护成本降低:预防性维护更加精准,过度维护减少,总体维护成本下降20%-35%

• 材料浪费减少:通过精准控制和实时调整,烫金箔损耗率降低10%-20%

• 产品质量提升:分切精度提高,边缘毛刺、卷材起皱等问题减少,产品一致性显著改善

• 决策科学化:基于数据的决策取代经验判断,新人培养周期缩短,知识传承系统化

面临的挑战与未来展望

尽管智能化转型带来显著效益,但企业实施过程中仍面临一些挑战:初期投资成本较高、传统设备改造难度大、跨系统数据集成复杂、复合型人才短缺等。未来,随着边缘计算、5G通信和人工智能技术的进一步发展,烫金箔分切机的智能化管理将呈现以下趋势:

1. 自主决策能力增强:设备将具备更强的自诊断、自调整能力

2. 产业链协同优化:分切机与上下游设备、材料供应商系统互联,实现全链条优化

3. 绿色节能智能化:能耗实时监测与优化,助力企业可持续发展

4. 服务模式创新:从设备销售向“产品+服务”模式转变,制造商提供远程监控和预测性维护服务

结语

智能化技术正从根本上重塑烫金箔分切机的可靠性管理模式,将传统以经验为主导、响应滞后的维护方式,转变为数据驱动、预测预防的精细化管理。这种转变不仅提升了设备本身的可靠性和生产效率,更通过数据价值的深度挖掘,为企业带来了全新的竞争力维度。在包装印刷行业追求高品质、高效率、柔性化生产的今天,拥抱智能化已成为烫金箔分切乃至整个印后加工领域不可逆转的发展方向。只有主动把握这一趋势的企业,才能在日益激烈的市场竞争中赢得先机,将传统工艺与现代科技完美融合,创造出更具价值的产品与服务。