在包装印刷行业“双碳”目标与成本压力双重驱动下,电化铝(烫金材料)分切机作为后道关键设备,其节能降耗潜力正成为行业转型升级的重要突破口。传统分切机能耗高、效率低的痛点,已无法匹配当前绿色制造与精益生产的要求。本文将系统探讨电化铝分切机的节能降耗配置方案,为行业提供一条兼顾经济效益与环境效益的可行路径。

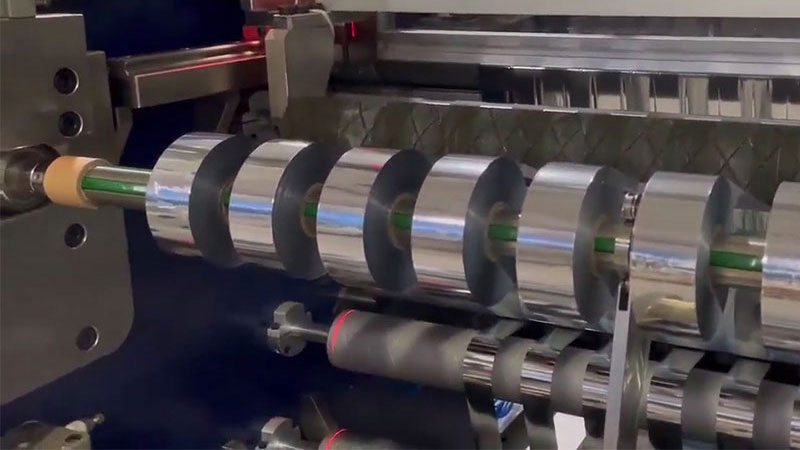

一、核心动力系统:永磁同步直驱技术的革新

传统异步电机配机械传动系统效率低、能耗高。升级方案首推永磁同步直驱技术:

• 高效电机替换:采用高能效永磁同步电机(IE4/IE5等级),其损耗可比传统异步电机降低20%-40%。电机直接驱动分切主轴,取消了齿轮箱、皮带等中间传动环节,减少机械磨损与能量传递损失,系统综合效率提升可达15%-30%。

• 精准转矩控制:结合伺服驱动器,实现转矩的精确匹配。在分切启动、匀速及减速阶段,动态调整输出功率,避免“大马拉小车”现象,尤其在待机或低速运行时节能效果显著。

二、智能电控与能量管理:大脑与神经系统的优化

节能不仅在于硬件,更源于智能控制。

• 再生能量回馈单元:分切机频繁启停与制动会产生大量惯性能量。配置再生制动能量回馈装置,可将这部分电能高效回馈至电网,供厂内其他设备使用,预计可回收制动能量的30%-50%,大幅降低电网消耗。

• 智能变频与功率因数校正:对风机、泵站等辅助设备采用独立变频控制,按实际需求调节风量、水压。加装有源功率因数校正(APFC) 装置,将功率因数提升至0.95以上,减少无功损耗,避免电网罚款。

• 物联网(IoT)能源监控系统:集成传感器实时采集分切机各模块(主驱动、放卷、收卷、加热等)的瞬时功率、总能耗数据。通过云平台进行能效分析与负荷预测,实现预防性能耗管理,识别并优化异常能耗点。

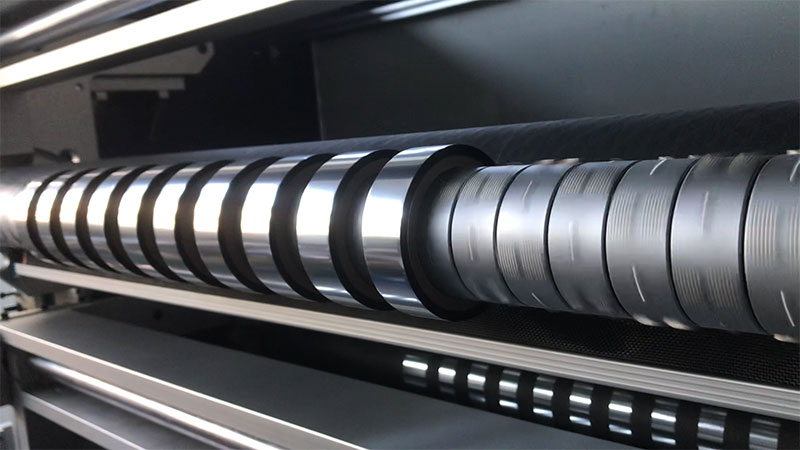

三、机械结构与工艺适配性设计:从源头减少需求

降低能量需求与提升能量利用率同等重要。

• 轻量化与高刚性结构:采用有限元分析优化机身设计,在保证动静态刚性的前提下,使用高强度轻质材料降低运动部件质量,减少驱动惯性负载。

• 低阻力轴承与导轨:全线采用高性能密封轴承或空气轴承,搭配精密直线导轨,最大限度降低机械摩擦损耗。

• 分切工艺参数优化模块:内置专家系统,根据电化铝的材质、厚度、分切宽度及速度,自动计算并推荐最优的张力、压力与速度曲线,避免因工艺参数不当造成的过载能量消耗与材料浪费。

四、热能回收与辅助系统节能

分切过程中产生的热量可被循环利用。

• 切割区热量管理:分切刀摩擦产生的局部热量,通过高效导热装置收集,部分热能可用于预热卷材(尤其对环境温湿度敏感的材料),减少后续工艺能耗。

• 压缩空气系统优化:许多分切机的清洁、张力控制依赖压缩空气。采用分级供气、局部增压策略,并使用高效喷嘴。对空压机进行余热回收,用于车间供暖或生活热水,实现能源梯级利用。

五、配置方案的经济性评估与实施路径

实施节能配置需进行全生命周期成本分析。尽管初期投资可能增加20%-30%,但通常在1-3年内可通过电费节约、维护成本降低及生产效率提升收回增量成本。建议分步实施:

1. 短期(1年内):优先改造能耗最大的主驱动系统(如换装永磁电机)和加装能源监控系统,快速见效。

2. 中期(1-3年):逐步升级辅助系统的智能变频控制与热能回收装置。

3. 长期:在新购设备时,将上述高效配置作为标准选项,并持续进行数据驱动的微优化。

结论

电化铝分切机的节能降耗是一项系统工程,需从动力驱动、智能控制、机械设计、热能管理四个维度协同发力。通过永磁直驱、能量回馈、物联网监控及工艺优化等技术的集成应用,不仅能实现20%-40%的综合能耗下降,更能提升设备稳定性、分切精度与智能化水平。这不仅是企业降低生产成本、提升竞争力的内在需要,更是包装印刷行业践行绿色制造,迈向可持续发展未来的必然选择。将节能降耗深度融入设备配置与生产运营,每一台高效分切机都将成为驱动行业绿色转型的精密钥匙。