电化铝分切机作为包装印刷行业的重要设备,其运行效率直接影响生产线的整体产能。通过优化维护设计,可以显著减少停机时间,提高设备综合效率(OEE)。以下是关键设计要点:

模块化设计

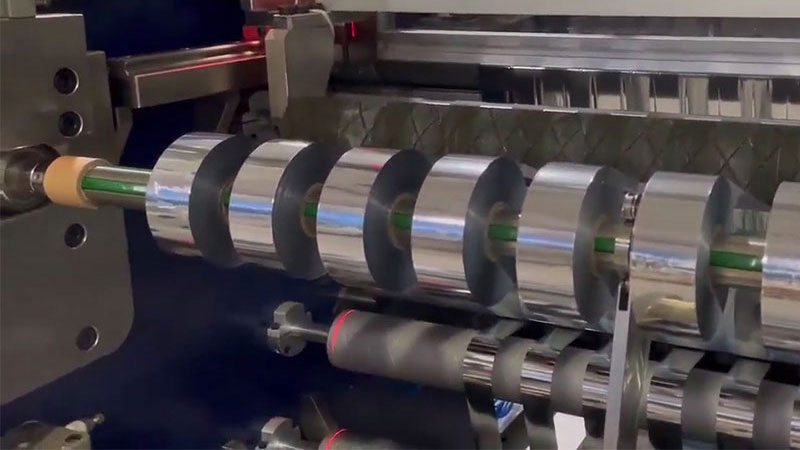

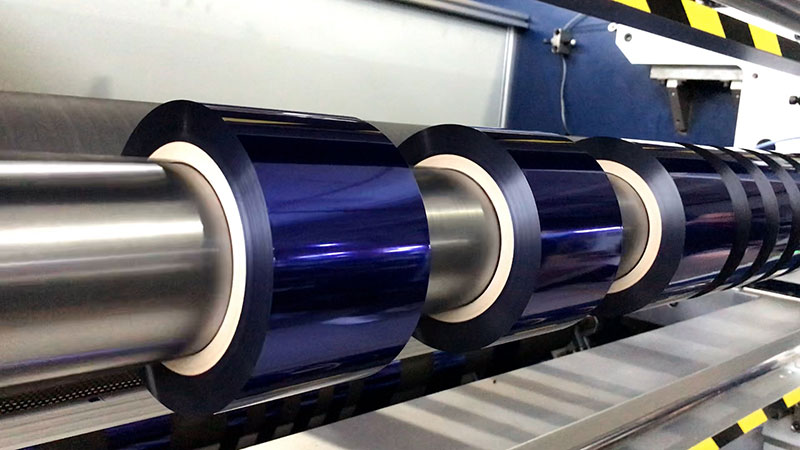

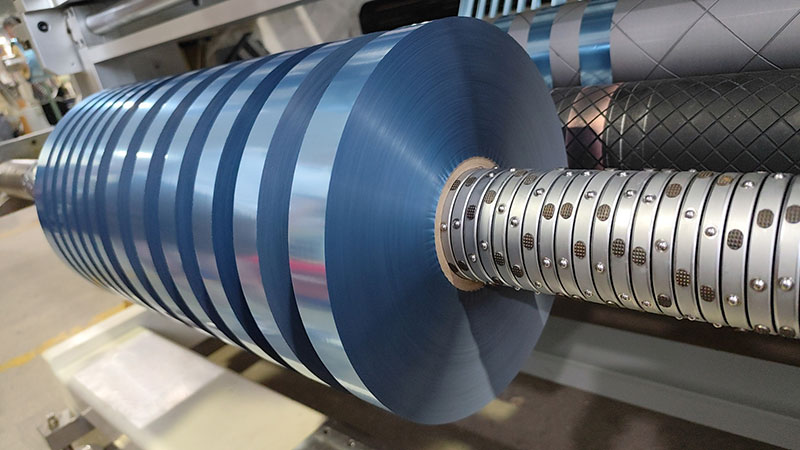

• 快速更换单元:将易损部件(如刀片、导辊)设计为模块化组件,实现"即插即用"式更换

• 标准化接口:统一机械和电气接口,减少更换时的调整时间

• 色标识别系统:不同模块采用颜色编码,避免安装错误

智能维护系统

• 预测性维护:集成振动传感器和温度监测,提前预警潜在故障

• 自诊断功能:设备自动识别故障点并提供解决方案指引

• 维护计时器:记录关键部件使用时长,主动提醒预防性维护

人机工程优化

• 旋转维护平台:可旋转或移动的机架结构,便于接近内部组件

• 免工具设计:采用快拆锁扣代替传统螺栓,减少维护工具需求

• 可视化窗口:关键部位设置观察窗,无需拆卸即可检查磨损情况

维护辅助功能

• 自动润滑系统:集中润滑点减少人工润滑频率

• 废料自清除:内置气动或机械式废料清除通道

• 虚拟维护指引:AR技术辅助指导复杂维护步骤

通过上述设计改进,电化铝分切机的平均维护时间(MTTR)可降低40-60%,显著提升设备可用性,同时降低对高技能维护人员的依赖。