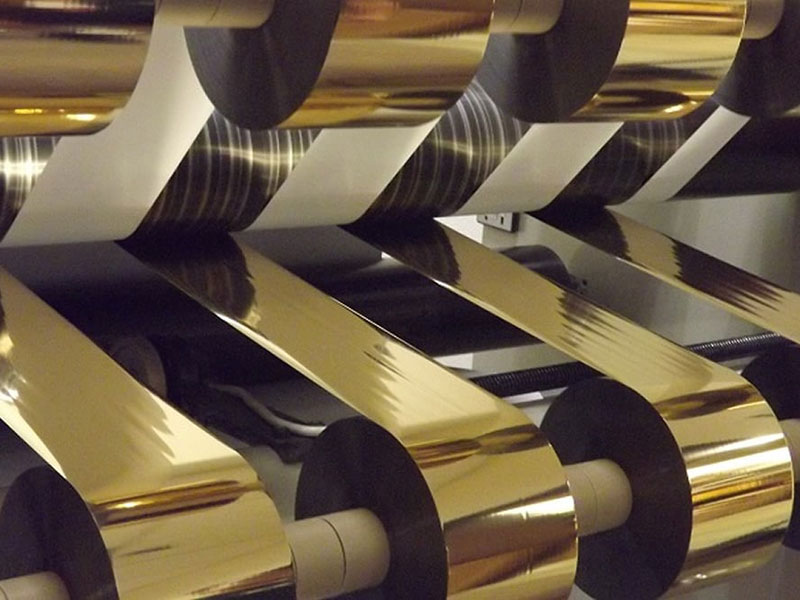

在包装印刷行业,烫金工艺一直是提升产品档次、增加视觉吸引力的重要手段。然而,许多企业都面临一个共同的难题:烫金箔浪费严重,直接拉高了生产成本。据统计,部分企业烫金工序的材料浪费率高达15%-25%,成为成本控制的“隐形杀手”。

烫金箔浪费的三大主因

1. 设计尺寸与箔卷宽度不匹配:使用比实际需要宽得多的金箔,两侧多余部分直接成为废料

2. 换卷残余浪费:每卷金箔使用到最后都会留下无法利用的卷芯部分

3. 试机调试浪费:每次开机需要调试压力、温度,消耗大量材料

分切机:精准控制的成本卫士

现代分切机的出现,为这一行业痛点提供了高效解决方案。通过将宽幅烫金箔分切成恰好符合生产需要的宽度,企业可以实现:

1. 宽度精准匹配,减少边角浪费

分切机可根据每个订单的具体要求,将标准宽度的烫金箔分切成多种窄幅规格。例如,将1000mm宽的原箔分切成250mm×4条,确保每条宽度与设计图案完美匹配,将边角浪费降至1%以下。

2. 小卷分切,降低换卷损耗

通过将大卷分切成多个小卷,减少换卷频率,同时控制每个小卷的直径,确保金箔几乎被完全利用,卷芯残留量减少60%以上。

3. 预分切备料,减少试机消耗

企业可提前将常用规格的金箔分切好,生产时直接使用,大幅减少调试时间和材料浪费。

实际案例分析

浙江某包装企业引进智能分切系统后,烫金工序的成本结构发生了显著变化:

• 烫金箔用量:从每月1250卷降至920卷

• 浪费率:从18.7%降至4.2%

• 投资回报期:仅8个月

• 年节约成本:超过75万元

选择分切机的关键考量

1. 精度要求:高档产品需选择精度±0.1mm的高端分切机

2. 自动化程度:智能数控系统可预设多种规格,一键切换

3. 分切速度:匹配主生产线速度,避免产能瓶颈

4. 安全性能:配备防静电、防刮伤装置,保护烫金箔表面

未来趋势:智能化集成系统

随着工业4.0技术的应用,新一代分切机正与企业的ERP、MES系统深度融合,实现:

• 自动接收订单规格信息

• 智能计算最优分切方案

• 实时监控材料使用情况

• 预测性维护减少停机时间

结语

在竞争日益激烈的市场环境中,成本控制能力直接关系到企业的生存与发展。对于使用烫金工艺的企业而言,投资先进的分切设备已不是“可选项”,而是“必选项”。通过精准控制材料使用,企业不仅能够显著降低直接成本,还能减少仓储空间、提高生产效率,在多方面提升竞争力。

烫金箔分切机的价值不仅体现在当下节省的材料成本,更体现在它所带来的生产理念革新——从粗放使用到精准控制,从被动承接到主动管理。这才是现代制造企业走向精益化、智能化发展的关键一步。