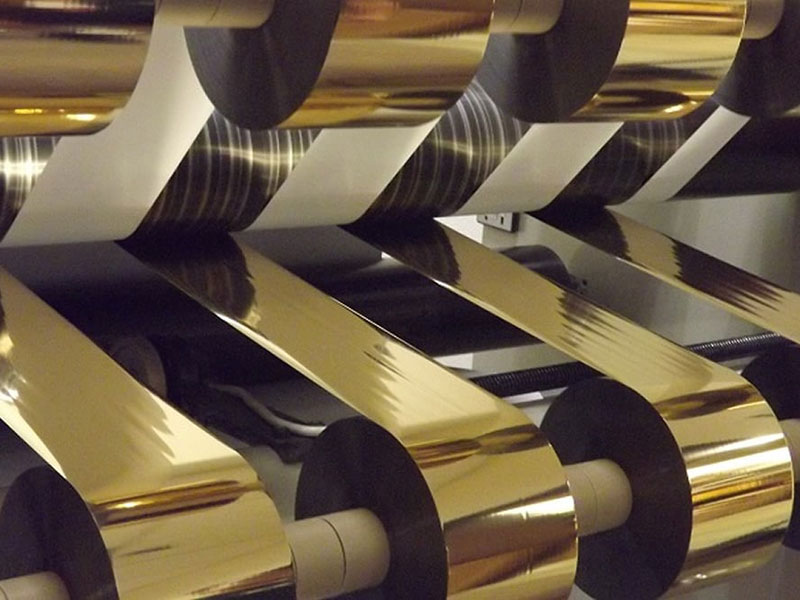

在印刷包装行业,烫金工艺以其独特的金属光泽和奢华质感,成为提升产品档次的关键工序。然而,许多企业长期面临一个共同挑战:传统烫金箔卷料处理速度缓慢,成为生产效率提升的瓶颈。随着市场对个性化、小批量烫金产品需求的增长,这一问题变得尤为突出。自动化分切技术的出现,正为这一行业难题提供创新解决方案。

传统烫金箔处理的效率瓶颈

传统的烫金箔卷料处理多依赖人工操作,存在诸多效率限制:

1. 人工分切速度慢:熟练工人每小时处理量有限,面对大批量订单时往往力不从心

2. 材料浪费严重:手动测量和切割易产生误差,导致烫金箔利用率低下

3. 生产节奏不连贯:卷料更换、尺寸调整等环节耗时较长,影响整体生产流程

4. 质量一致性难保证:人工操作难以确保每批次产品的精确一致性

这些问题直接导致生产成本上升、交货周期延长,在竞争日益激烈的市场中削弱了企业的竞争力。

自动化分切系统的技术革新

现代自动化分切方案通过技术创新,全方位优化烫金箔处理流程:

高精度传感与测量系统

• 采用激光测量和机器视觉技术,实现卷料宽度、厚度的自动检测

• 毫米级精度的定位系统,确保每次切割的准确性

• 自动纠偏装置,保证材料在分切过程中始终处于最佳位置

智能控制系统

• 集成PLC和工业计算机,实现分切参数一键设置和调整

• 生产数据实时监控与分析,为工艺优化提供依据

• 支持多种卷料规格的快速切换,适应小批量、多品种生产需求

高效执行机构

• 高速伺服驱动切割系统,分切速度可达传统人工的5-8倍

• 自动收卷和换卷装置,减少停机时间

• 废边自动回收系统,保持工作环境整洁并提高材料利用率

自动化分切带来的生产效率提升

实施自动化分切方案后,企业生产效率得到全方位提升:

1. 处理速度飞跃式增长

自动化分切设备可实现24小时连续作业,处理速度可达人工操作的5倍以上。某包装企业引入自动化分切系统后,烫金箔日处理量从800米提升至4500米,生产效率提升超过460%。

2. 材料利用率显著提高

精准的自动化切割将材料浪费率从人工操作的8-12%降低至3%以下。按年产200吨烫金箔计算,每年可节约材料成本超过百万元。

3. 生产流程无缝衔接

自动化分切系统可与前后工序设备智能对接,实现卷料从入库、分切到上机烫金的全程自动化流转,大幅减少中间环节的时间损耗。

4. 人力配置优化

自动化系统将操作人员从繁重的体力劳动中解放出来,转向设备监控、质量检验和技术维护等高附加值工作,人均产值提升明显。

5. 产品质量一致性增强

自动化控制系统确保每批次产品规格统一,烫金位置的精确度提高,产品合格率从人工操作的92%提升至99%以上。

实施自动化分切的战略考量

尽管自动化分切方案优势明显,但企业在引入时仍需考虑以下因素:

投资回报分析:根据企业生产规模和现有瓶颈,合理选择设备配置级别。一般而言,自动化分切系统的投资可在1-2年内通过效率提升和材料节约收回成本。

新旧设备兼容:考虑自动化分切系统与现有烫金设备的衔接能力,必要时进行适度改造或选择适配性强的解决方案。

人员培训与转型:提前规划操作人员和技术维护人员的培训,确保顺利实现从人工到自动化的过渡。

分阶段实施策略:对于中小型企业,可考虑从半自动化设备开始,逐步向全自动化过渡,分散投资压力并积累经验。

行业趋势与未来展望

随着工业4.0技术的深入应用,烫金箔分切自动化正朝着更智能化、柔性化的方向发展:

• 物联网集成:设备实时数据上传云端,实现远程监控和预测性维护

• 人工智能优化:通过机器学习算法不断优化分切参数,适应不同材料特性

• 柔性生产系统:模块化设计支持快速重构,适应个性化定制生产需求

• 绿色制造:进一步降低能耗和材料浪费,符合可持续发展要求

结语

烫金箔卷料处理速度已不再是制约生产效率的永恒难题。自动化分切方案以其精准、高效、稳定的优势,正在重塑行业生产模式。对于印刷包装企业而言,拥抱这一技术革新不仅是解决当前生产瓶颈的钥匙,更是面向未来竞争的重要布局。在个性化需求日益增长的市场环境下,率先实现烫金生产自动化的企业,将在质量、成本和交货速度上建立起难以逾越的竞争优势,在烫金工艺的璀璨光芒中,书写属于自己的效率传奇。